耐浓硝酸防腐耐磨涂料原料配比(质量份)

| 工业陶瓷废料 |

60 |

硅酸盐水泥 |

20 |

| 焦宝石粉 |

15 |

高效减水剂 |

0.4 |

| 微硅粉 |

5 |

糊精 |

1 |

制备方法 按上述质量比的原料配制成酸性介质气氛工业炉内衬的高强耐酸酎磨涂料。

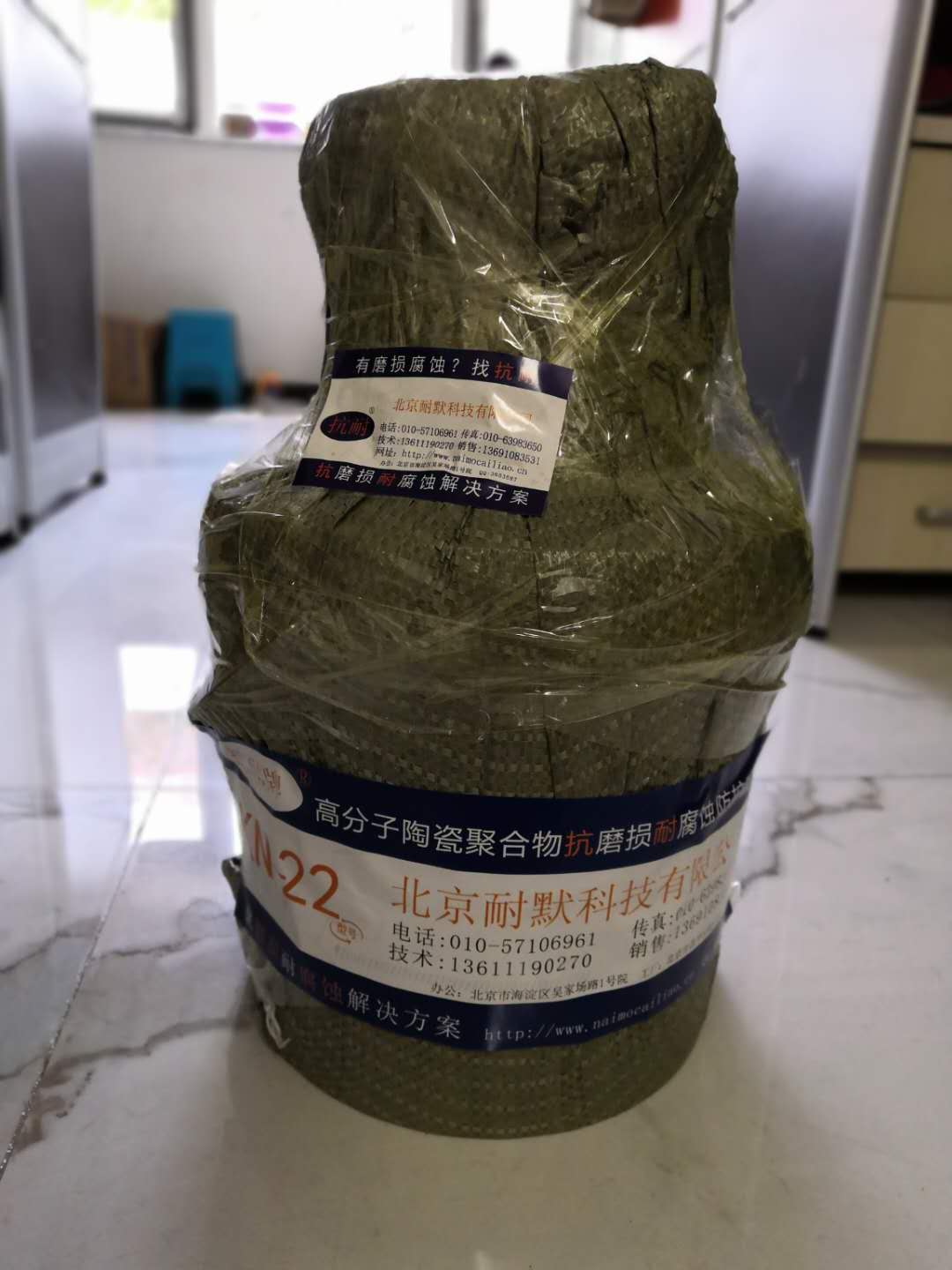

图(1)北京耐默公司浓硝酸防腐涂料现场预防护

原料配伍 本品各组分质量份配比范围为:工业陶瓷废料55〜 声粉5〜15,微硅粉3〜6,硅酸盐水泥20〜30,FDN高效 I〜:.8,糊精1〜1.5。

所述的工业陶瓷废料破碎为0. 088〜5mm的颗粒状料。

所述的工业陶瓷废料是指高温电磁瓶陶瓷废料,或民用餐具陶瓷废料,或洁具陶瓷废料,或花瓶陶瓷废料,或以上陶瓷废料之中的两种以上的混合陶瓷废料。

所述工业陶瓷废料的化学组成中:Al2O2≤30%,Si02≥60%。

所述的焦宝石的粒度≤180目。

所述的微硅粉为SiQ2≥92%,中粒径为0.3μm,粒度≤lμm粉粒。

所述的硅酸盐水泥为525号普硅水泥。

质量指标

1. 耐磨材料性能和使用情况

| 项 目 |

A厂涂抹料 |

B厂涂抹料 |

|

| 体积密度/(g/cm3) |

— |

2.8 |

2.7 |

| 化学成分/% |

Al2()3 |

90 |

≥87 |

| SiO2 |

1. 5 |

≤4 |

|

| 线变化率/% |

110℃X24h |

一 0. 2 |

—0. 3〜0 |

| 816℃X3h |

一 0. 3 |

—0. 6〜0 |

|

| 1000℃X3h |

一 0. 5 |

0.8 〜0 |

|

| 1300℃X3h |

_ 1. 6 |

-2. 5〜0 |

|

| 抗折强度/MPa |

110℃X24h |

16 |

≥10 |

| 816℃3h |

20 |

≥15 |

|

| 1000℃*CX3h |

30 |

≥18 |

|

| 1300℃X3h |

40 |

≥20 |

|

| 使用寿命 |

3个月〜1年 |

3个月〜1年 |

|

| 损坏原因 |

酸蚀剥落 |

酸蚀剥落 |

|

2.耐浓硝酸防腐耐磨涂料物理性能

| 项 目 |

数 值 |

技术方法 |

|

| 体积密度/(g/cm3) |

3d养护 |

2.2 |

YB/T 5200所规定 |

| 110℃X24h |

2.08 |

||

| 400℃ X3h |

1.95 |

||

| 抗折强度/MPa |

3d养护 |

12.6 |

YB/T 5200规定 |

| 110℃X24h |

13.45 |

||

| 400℃X3h |

11.1 |

||

| 耐压强度/MPa |

3d养护 |

56.3 |

|

| 110℃X24h |

84.5 |

||

| 400℃X3h |

71. 7 |

||

| 线变化率/% |

110℃X24h |

一 0. 13 |

YB/T 5203规定 |

| 400℃X3h |

一 0. 33 |

||

3.耐浓硝酸防腐耐磨涂料耐酸性能

| 项 目 |

数 值 |

技术方法 |

|

| 酸浸后质量损失(酸浸温 度80℃,酸浸时间72h)/% |

2%浓度酸浸泡后 |

0. 75 |

GB/T 17061 规定 |

| 20%浓度酸浸泡后 |

6.7 |

||

| 50%浓度酸浸泡后 |

2. 85 |

||

| 酸浸蚀度(浸蚀深度,酸授温度80℃ ,酸浸时间72h)/mm |

2%浓度酸浸泡后 |

0.32 |

|

| 20%浓度酸浸泡后 |

1.66 |

||

| 50%浓度酸浸泡后 |

0.48 |

||

| 酸浸透度(浸蚀深度,酸授温度80℃ ,酸浸时间72h)/mm |

2%浓度酸浸泡后 |

0.96 |

|

| 20%浓度酸浸泡后 |

3.64 |

||

| 50%浓度酸浸泡后 |

2.72 |

||

| 20%浓度酸浸泡后强度 损失率(酸浸温度80℃,t时间 72h)/% |

110℃×24h |

3.3 |

|

| 400℃×3h |

6.7 |

||

图(2)浓硝酸反应池防腐蚀耐磨损施工

产品应用本品主要应用于酸性介质气氛工业炉设备内衬的耐酸性能好、强度高、体积稳定、耐冲刷的涂料。